01 تعارف

پاور ٹرانسمیشن کیریئر کے طور پر، ہائی وولٹیج کی تاروں کو درستگی کے ساتھ بنایا جانا چاہیے، اور ان کی چالکتا کو مضبوط وولٹیج اور موجودہ ضروریات کو پورا کرنا چاہیے۔ شیلڈنگ پرت کو پروسیس کرنا مشکل ہے اور اسے ہائی واٹر پروفنگ لیولز کی ضرورت ہوتی ہے، جس کی وجہ سے ہائی وولٹیج کے تاروں کی پروسیسنگ مشکل ہوتی ہے۔ ہائی وولٹیج وائر ہارنسز کی تیاری کے عمل کا مطالعہ کرتے وقت، سب سے پہلے غور کرنے کی بات یہ ہے کہ پروسیسنگ کے دوران پیش آنے والے مسائل کو پہلے سے ہی حل کیا جائے۔ پراسیس کارڈ میں ان جگہوں پر مسائل اور نوٹس درج کریں جن پر پہلے سے توجہ کی ضرورت ہے، جیسے ہائی وولٹیج کنیکٹر کی حد اور پلگ ان کا مقام۔ پروسیسنگ کے دوران اسمبلی کی ترتیب، ہیٹ سکڑنے کی پوزیشن وغیرہ اسے واضح کرتی ہے، جو پروسیسنگ کی کارکردگی کو بہتر بناتی ہے اور ہائی وولٹیج وائر ہارنیس کے پروڈکٹ کوالٹی کو بہتر بنانے میں بھی مدد کرتی ہے۔

02 ہائی وولٹیج تار کے استعمال کے عمل کی تیاری کے لیے تیاری

1.1 ہائی وولٹیج لائنوں کی تشکیل

ہائی وولٹیج کی وائرنگ ہارنس میں شامل ہیں: ہائی وولٹیج کی تاریں، زیادہ درجہ حرارت سے بچنے والی نالیدار ٹیوبیں، ہائی وولٹیج کنیکٹرز یا گراؤنڈ آئرن، ہیٹ سکڑنے والی ٹیوبیں، اور لیبل۔

1.2 ہائی وولٹیج لائنوں کا انتخاب

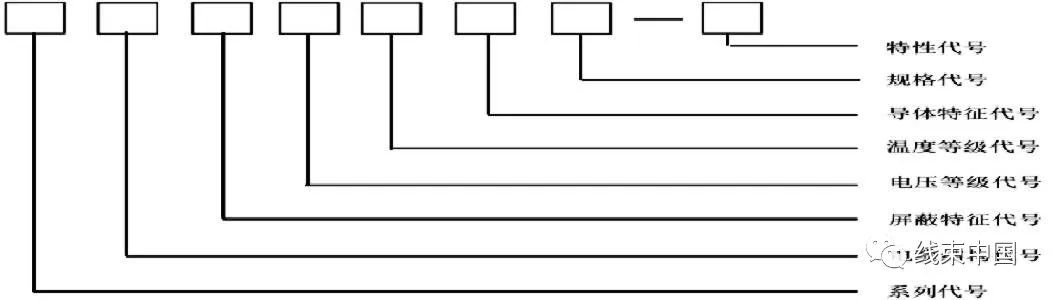

ڈرائنگ کی ضروریات کے مطابق تاروں کا انتخاب کریں۔ اس وقت، بھاری ٹرک ہائی وولٹیج وائرنگ ہارنیس زیادہ تر کیبلز کا استعمال کرتے ہیں۔ شرح شدہ وولٹیج: AC1000/DC1500؛ گرمی مزاحمت کی سطح -40~125℃؛ شعلہ retardant، ہالوجن سے پاک، کم دھوئیں کی خصوصیات؛ شیلڈنگ پرت کے ساتھ ڈبل پرت کی موصلیت، بیرونی موصلیت نارنجی ہے۔ ماڈلز کی ترتیب، وولٹیج کی سطح اور ہائی وولٹیج لائن مصنوعات کی وضاحتیں تصویر 1 میں دکھائی گئی ہیں:

تصویر 1 ہائی وولٹیج لائن پروڈکٹس کی ترتیب کا آرڈر

1.3 ہائی وولٹیج کنیکٹر کا انتخاب

ہائی وولٹیج کنیکٹر جو انتخاب کی ضروریات کو پورا کرتے ہیں وہ برقی پیرامیٹرز کو پورا کرتے ہیں: ریٹیڈ وولٹیج، ریٹیڈ کرنٹ، رابطہ مزاحمت، موصلیت مزاحمت، وولٹیج کا سامنا، محیط درجہ حرارت، تحفظ کی سطح اور پیرامیٹرز کی ایک سیریز۔ کنیکٹر کو کیبل اسمبلی میں بنائے جانے کے بعد، کنیکٹر یا رابطے پر پوری گاڑی اور آلات کے کمپن کے اثرات پر غور کیا جانا چاہیے۔ کیبل اسمبلی کو پوری گاڑی پر وائرنگ ہارنس کی اصل تنصیب کی پوزیشن کی بنیاد پر روٹ اور درست کیا جانا چاہیے۔

مخصوص تقاضے یہ ہیں کہ کیبل اسمبلی کو کنیکٹر کے سرے سے سیدھا باہر کی طرف جانا چاہیے، اور پہلا فکسڈ پوائنٹ 130mm کے اندر سیٹ کیا جانا چاہیے تاکہ اس بات کو یقینی بنایا جا سکے کہ فکسڈ پوائنٹ اور ڈیوائس سائیڈ کنیکٹر کے درمیان کوئی رشتہ دار نقل مکانی نہ ہو جیسے ہلنا یا حرکت۔ پہلے فکسڈ پوائنٹ کے بعد، 300mm سے زیادہ نہیں، اور وقفوں پر فکس، اور کیبل کے موڑ کو الگ سے طے کرنا ضروری ہے۔ مزید برآں، کیبل اسمبلی کو جمع کرتے وقت، وائر ہارنس کو اتنا سخت نہ کھینچیں کہ جب گاڑی گڑبڑ کی حالت میں ہو تو وائر ہارنس کے مقررہ پوائنٹس کے درمیان کھینچنے سے بچنے کے لیے، اس طرح تار ہارنس کو کھینچنا، تار ہارنس کے اندرونی رابطوں میں ورچوئل کنکشن کا باعث بنتا ہے یا تاریں ٹوٹ جاتی ہیں۔

1.4 معاون مواد کا انتخاب

دھنک بند ہے اور رنگ نارنجی ہے۔ بیلو کا اندرونی قطر کیبل کی وضاحتوں کو پورا کرتا ہے۔ اسمبلی کے بعد فرق 3 ملی میٹر سے کم ہے۔ بیلوں کا مواد نایلان PA6 ہے۔ درجہ حرارت مزاحمت کی حد -40 ~ 125 ℃ ہے۔ یہ شعلہ retardant اور نمک سپرے مزاحم ہے. سنکنرن ہیٹ لاک ٹیوب گلو پر مشتمل گرمی سکڑنے والی ٹیوب سے بنی ہے، جو تار کی وضاحتوں کو پورا کرتی ہے۔ واضح تحریر کے ساتھ لیبل مثبت قطب کے لیے سرخ، منفی قطب کے لیے سیاہ اور پروڈکٹ نمبر کے لیے پیلے رنگ کے ہوتے ہیں۔

03 ہائی وائر کنٹرول عمل کی پیداوار

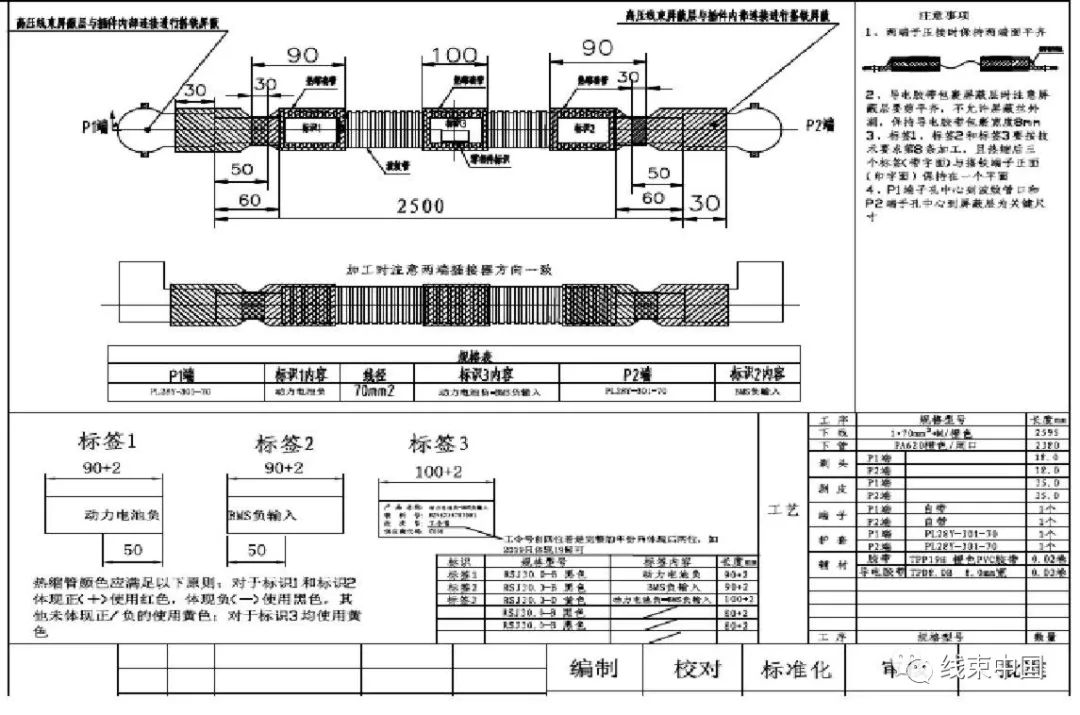

ابتدائی انتخاب ہائی وولٹیج وائرنگ ہارنسز کے لیے سب سے اہم تیاری ہے، جس میں مواد، ڈرائنگ کی ضروریات اور مواد کی تفصیلات کا تجزیہ کرنے کے لیے کافی محنت درکار ہوتی ہے۔ ہائی وولٹیج وائر ہارنس ٹیکنالوجی کی تیاری کے لیے مکمل اور واضح معلومات کی ضرورت ہوتی ہے تاکہ اس بات کو یقینی بنایا جا سکے کہ پروسیسنگ کے عمل کے دوران کلیدی نکات، مشکلات اور جن امور پر توجہ کی ضرورت ہے ان کا واضح طور پر فیصلہ کیا جا سکے۔ پروسیسنگ کے دوران، یہ مکمل طور پر پراسیس کارڈ کی ضروریات کے مطابق بنایا جاتا ہے، جیسا کہ شکل 2 میں دکھایا گیا ہے:

شکل 2 پراسیس کارڈ

(1) پراسیس کارڈ کا بائیں جانب تکنیکی ضروریات کو ظاہر کرتا ہے، اور تمام حوالہ جات تکنیکی تقاضوں کے تابع ہیں۔ دائیں طرف احتیاطی تدابیر دکھاتا ہے: جب ٹرمینلز کرمپ ہو جائیں تو آخری چہروں کو فلش رکھیں، گرمی سکڑنے پر لیبلز کو اسی جہاز پر رکھیں، اور شیلڈنگ لیئر کی کلید سائز، خصوصی کنیکٹرز کے سوراخ کی پوزیشن کی پابندیاں وغیرہ۔

(2) پہلے سے مطلوبہ مواد کی وضاحتیں منتخب کریں۔ تار کا قطر اور لمبائی: ہائی وولٹیج کی تاریں 25mm2 سے 125mm2 تک ہوتی ہیں۔ ان کا انتخاب ان کے افعال کے مطابق کیا جاتا ہے۔ مثال کے طور پر، کنٹرولرز اور BMS کو بڑے مربع تاروں کا انتخاب کرنے کی ضرورت ہے۔ بیٹریوں کے لیے، چھوٹے مربع تاروں کو منتخب کرنے کی ضرورت ہے۔ لمبائی کو پلگ ان کے مارجن کے مطابق ایڈجسٹ کرنے کی ضرورت ہے۔ تاروں کو اتارنا اور اتارنا: تاروں کو کچلنے کے لیے تانبے کے تاروں کے کرمپنگ ٹرمینلز کی ایک مخصوص لمبائی کو اتارنے کی ضرورت ہوتی ہے۔ ٹرمینل کی قسم کے مطابق مناسب اتارنے والا سر منتخب کریں۔ مثال کے طور پر، SC70-8 کو 18mm سے چھیننے کی ضرورت ہے۔ نچلی ٹیوب کی لمبائی اور سائز: پائپ کا قطر تار کی وضاحتوں کے مطابق منتخب کیا جاتا ہے۔ گرمی سکڑنے والی ٹیوب کا سائز: گرمی سکڑنے والی ٹیوب کو تار کی وضاحتوں کے مطابق منتخب کیا جاتا ہے۔ پرنٹ لیبل اور مقام: متحد فونٹ اور مطلوبہ معاون مواد کی شناخت کریں۔

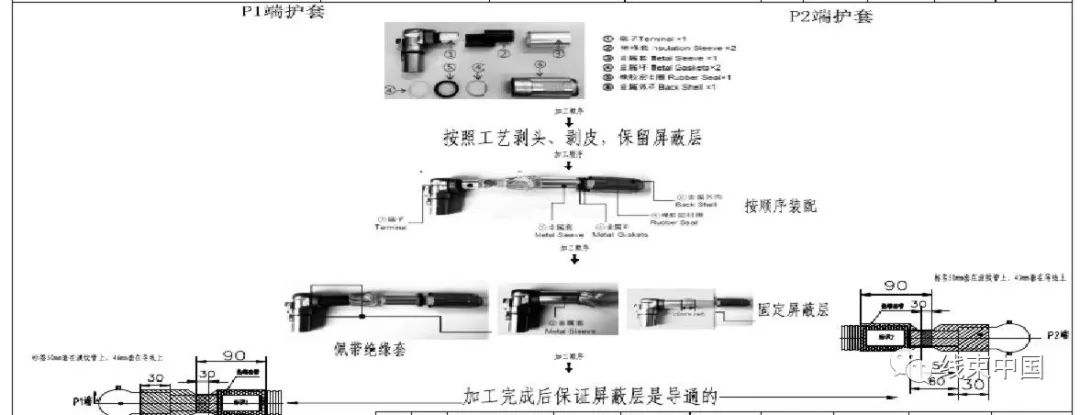

(3) خصوصی کنیکٹرز کی اسمبلی ترتیب (جیسا کہ شکل 3 میں دکھایا گیا ہے): عام طور پر ڈسٹ کور، پلگ ہاؤسنگ پارٹس، جیک پارٹس، کہنی کے لوازمات، شیلڈنگ رِنگس، سیلنگ پارٹس، کمپریشن نٹس وغیرہ شامل ہوتے ہیں۔ ترتیب وار اسمبلی اور crimping کے مطابق. شیلڈنگ پرت سے نمٹنے کا طریقہ: عام طور پر، کنیکٹر کے اندر ایک شیلڈنگ انگوٹی ہوگی۔ اسے کنڈکٹیو ٹیپ سے لپیٹنے کے بعد، اسے شیلڈنگ کی انگوٹھی سے جوڑ کر شیل سے جوڑ دیا جاتا ہے، یا سیسہ کی تار کو زمین سے جوڑا جاتا ہے۔

شکل 3 خصوصی کنیکٹر اسمبلی ترتیب

مندرجہ بالا تمام چیزوں کا تعین کرنے کے بعد، عمل کارڈ پر معلومات بنیادی طور پر مکمل ہے. نئے انرجی پروسیس کارڈ کے سانچے کے مطابق، ایک معیاری عمل کارڈ تیار کیا جا سکتا ہے اور عمل کی ضروریات کے مطابق تیار کیا جا سکتا ہے، جس سے ہائی وولٹیج لائنوں کی موثر اور بیچ پروڈکشن کو مکمل طور پر محسوس کیا جا سکتا ہے۔

پوسٹ ٹائم: مارچ 14-2024